解决方案

高压变频器在罗茨鼓风机中的应用

1引言

变频调速技术以其卓越的调速性能、显著的节电效果,改善设备的运行工况,提高系统的安全可靠性,延长设备使用寿命等优点,成为现代电力传动技术的一个发展方向。而通过调节风门、挡板开度的大小来调整受控对象的方法,不仅控制精度受到限制,而且还造成大量的能源浪费和设备损耗。随着当今社会市场竞争不断加剧,采用变频调速技术对这类负载进行改造,成为社会的潮流。

2用户现场设备介绍

山西某煤化公司是一家集煤炭深加工及发电为一体的综合性公司,其下属焦化公司有一条年产60万吨焦炭的炼焦生产线,其主要产出为焦炭、焦油及煤气。煤气主要供给后面的电厂发电用。在焦化公司与电厂之间传输煤气用的两台煤气加压机,其主要功能是把焦化公司的焦炉产出的煤气经过风机吸收后,经过加压、通过管道输送给电厂锅炉作为燃气发电。煤气加压机前级为焦捕柜,焦化炉产出的煤气含有较多的焦油。焦捕柜的作用是把煤气中含有的焦油吸收掉。

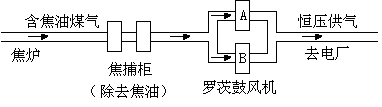

焦化厂配有两台煤气加压机,该设备为煤气加压系统中并联使用,正常情况下一用一备。煤气加压机选用的风机为罗茨风机,罗茨风机相比于离心风机有两个主要特点:(1)启动时进风门和出风门必须完全打开,(2)进风口进入罗茨风机的气体必须完全打出去。其生产流程图如图1所示。

图1 焦化厂生产流程图

这两台煤气加压机的具体参数如表1所示。

表1 A、B煤气加压机 | |||

电机参数 | |||

负载名称 | 煤气加压机 | 所带负载类型 | 罗茨风机 |

型号 | YB2-4505-10 | 额定电压(kV) | 6 |

额定电流(A) | 38 | 额定功率(kW) | 280 |

额定频率(Hz) | 50 | 功率因数 | 0.8 |

额定转速(rpm) | 594 | 绝缘等级 | F |

风机参数 | |||

型号 | ARMH750M | 升压(kPa) | 13 |

额定风量(m3/nin) | 740 | 额定转速(rpm) | 590 |

额定功率(kW) | 280 | 出厂编号 | 12645 |

该设备由于输送的是煤气,煤气中不可避免的含有一些焦油。罗茨风机由于长期运行以后粘附有很多焦油,增加了设备的阻力。另外罗茨风机为风门全开的情况下启动,而且焦油在较冷的情况下阻力更大,所以罗茨风机为典型的重载启动负载。

原系统6kV高压断路器直接送到电机,没有其他软起设备,高压电机与罗茨风机直接用靠背轮连接。该设备由于是重载启动,并且焦油冷态时阻力很大,所以直接启动时启动电流大,容易造成断路器跳闸,需要多次合闸才能启动。并且启动前还需要给罗茨风机打高温蒸汽加热。另外直接启动有可能影响罗茨风机内部气隙。由于罗茨风机选型偏大,电厂往往不需要罗茨风机满负荷运转,这样风机只好打开回流阀,造成风机运行效率低下,浪费严重,厂领导为了提高煤气加压机的运行效率,经研究决定改造该设备,增加两套高压变频器,采用压力闭环控制。

经过多方考察,通过招标方式,厂领导决定采用开云足球体育(北京)有限公司生产的JD-BP37-315F(315 kW /6kV)高压变频器2套作为罗茨风机的改造设备,改造取得了成功。

3风光公司JD-BP37-315F高压变频调速系统介绍

3.1JD-BP37-315F高压变频器技术指标

JD-BP37-315F高压变频器技术指标如表2所示。

表2 JD-BP37-315F 高压变频器主要技术指标 | |||

变频器容量(kW) | 400 | 模拟量输入 | 0~5V/4~20mA,任意设定 |

适配电机功率(kW) | 315 | 模拟量输出 | 两路0~5V/4~20mA可选 |

额定输出电流(A) | 38 | 加减速时间 | 1~6000s |

输入频率(Hz) | 45~55 | 开关量输入输出 | 可按用户要求扩展 |

额定输入电压(V) | 6000V(-20%~+15%) | 运行环境温度 | -10~40℃ |

输入功率因数 | >0.97(>20%负载) | 贮存/运输温度 | -20~70℃ |

变频器效率 | 额定负载下>0.98 | 冷却方式 | 强迫风冷 |

输出频率范围(Hz) | 0~120 | 环境湿度 | <90%,无凝结 |

输出变频分辨率(Hz) | 0.01 | 安装海拔高度 | <1000m,高海拔降额使用 |

过载能力 | 105%连续,150%允许1min,180%立即保护 | 防护等级 | IP20 |

3.2 JD-BP37-315F高压变频器技术特点

风光牌JD-BP37系列高压变频器以高速DSP为控制核心,采用无速度矢量控制技术、功率单元串联多电平技术,属高-高电压源型变频器,其谐波指标小于IEEE519-1992的谐波国家标准,输入功率因数高,输出波形质量好,不必采用输入谐波滤波器、功率因数补偿装置和输出滤波器;不存在谐波引起的电机附加发热和转矩脉动、噪音、输出dv/dt、共模电压等问题,可以使用普通的异步电机。具体来说,风光高压变频器除具有一般普通高压变频器的性能外,还具有以下突出特点:

(1)高性能矢量控制,启动转矩大,转矩动态响应快,调速精度高,带负载能力强,提高了设备运行的平稳性;

(2)振荡抑制技术,采用优越的电流算法,有效地抑制轻载电机电流的振荡,保证系统稳定可靠的工作;

(3)快速飞车启动技术,特别适用于变频保护后的重新启动,可实现变频器在0.1s之内从保护状态复位重新带载运行;

(4)电网瞬时掉电重启技术,电网瞬间掉电可自动重启,可提供最长60s的等待时间;

(5)星点漂移技术,检测到单元故障后,可在100us之内将单元旁路,执行星点漂移技术,保持输出线电压平衡,最大程度提高电压利用率;

(6)工、变频无扰切换技术,该技术可满足多电机综合控制及大容量电机软启动的需要;可以实现大容量电机双向无扰动投切,能有效保证生产的正常进行;

(7)输出电压自动稳压技术,变频器实时检测各单元母线电压,根据母线电压调整输出电压,从而实现自动稳压功能;

(8)故障单元热复位技术,若单元在运行中故障,且变频器对其旁路继续运行,此时可在运行中对故障单元进行复位,不必等变频器停机;

(9)多种控制方式,可选择本机控制、远控盒控制、DCS控制,支持MODBUS、PROFIBUS等通讯协议,频率设定可以现场给定、通讯给定等,支持频率预设、加减速功能;

(10)单元直流电压检测:实时显示检测系统的直流电压,从而实现输出电压的优化控制,降低谐波含量,保证输出电压的精度,提升系统控制性能,并可使保证运行维护人员实现对功率单元运行状况的全面把握;

(11)单元内电解电容因采取了公司专利技术,可以将其使用寿命提高1倍;

(12)具备突发相间短路保护功能。如果由于设备原因及其他原因造成输出短路,此时如果变频器不具备相间短路保护功能,将会导致重大事故。变频器在发生类似问题时能够立即封锁变频器输出,保护设备不受损害,避免事故的发生;

(13)限流功能:当变频器输出电流超过设定值,变频器将自动限制电流输出,避免变频器在加减速过程中或因负载突然变化而引起的过流保护,最大限度减少停机次数;

(14)故障自复位功能:当变频器由于负载突变造成单元或是整机过电流保护时,可自动复位,继续运行。

4变频改造控制方案

为了充分保证煤气加压系统的可靠性,变频器加装了工频旁路装置,两台煤气加压机现有的控制设备和运行方式仍将保留,控制回路上设计工频/变频运行切换选择,工/变频选择由人工切换操作,实现两台煤气加压机在工频或变频运行。

通过目前已有的DCS系统可显示变频器的运行数据和当前状态,实时监控系统运行。操作方面,有远程控制和本地控制2种控制的方式,这2种控制方式可提高系统的安全性能。变频器内置PLC,用于柜体内开关信号的逻辑处理,以及与现场各种操作信号和状态信号(如RS-485)的协调,并且可以根据用户的需要扩展控制开关量,增强了系统的灵活性。

5高压变频器主回路控制方案

该用户采用两台JD-BP37-315F(315kW/6kV)高压变频器分别控制两台煤气加压机,高压变频器设备安装在风机值班室内,原高压柜至电机的高压电缆用做改造时电机至变频器连接电缆,变频器至高压柜电缆重新敷设,同时敷设集控室至高压变频器的控制电缆用于变频器的远程控制,采集现场设备状态信号,实现设备的控制调节及信号反馈。此外还需敷设一根高压柜至变频器的控制电缆,用于高压柜合闸允许和高压柜紧急分闸控制。

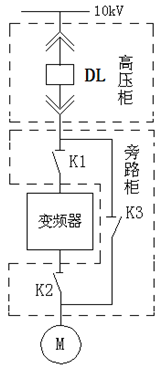

两台高压变频器主回路控制方式相同,以A煤气加压机主回路控制为例说明,如图2所示。

图2 手动旁路柜

图2旁路柜中,共有3个高压隔离开关,为了确保不向1#变频器输出端反送电,K2与K3采用电磁互锁操动机构,实现电磁互锁。当K1、K3闭合,K2断开时,A煤气加压机变频运行;当K1、K3断开,K2闭合时,A煤气加压机工频运行,此时变频器从高压中隔离出来,便于检修、维护和调试。

旁路柜必须与上级高压断路器DL连锁,DL合闸时,绝对不允许操作旁路隔离开关与变频输出隔离开关,以防止出现拉弧现象,确保操作人员和设备的安全。

故障分闸:将1#变频器“高压分断”信号与旁路柜“变频投入”信号串联后,并联于高压开关分闸回路。在变频投入状态下,当1#变频器出现故障时,分断1#变频器高压输入;旁路投入状态下,变频器故障分闸无效。保护:保持原有对电机的保护及其整定值不变。

6压力闭环控制系统原理、PID设定

由于该公司需要对煤气压力进行控制,因此采用压力闭环控制,其工作原理框图如图3所示,测量元件为压力传感器,将它安装在罗茨风机出气口的官道上,Vi为需设定压力值,压力传感器测量压力V作为输出量,构成闭环控制系统。变频器通过采集测量V与用户给定值Vi进行比较和运算,通过内置PID进行调整,将结果转换为频率调节信号送至变频器,直至达到给定液位的给定值Vi。

图3 压力闭环控制原理框图

(1)在PID控制中,P系数加大,可以加快调节速度。但如果过大,系统容易因超调而震荡。若P太小,又会使系统的动作缓慢。P可正可负。如果比例系数为正,那么该回路为正作用回路;如果比例系数为负,那么该回路为反作用回路。本变频器P设定为0.5。

(2)积分I的作用主要是消除系统的静态误差。但过强的积分作用使闭环系统超调加大。所以在调节过程初期,应减弱积分作用,防止产生积分饱和现象;而到过程后期,应适当增强积分作用,以提高控制精度。本变频器I设定为15.0。

风光高压变频器内置PID功能,其中PID 结构参数具有以下选择方式:

0:比例 PID 控制只比例增益起作用;

1:积分 PID 控制只积分增益起作用;

2:比例+ 积分 PID 控制比例增益和积分增益同时起作用;

3:比例+ 积分+ 微分 PID 控制比例增益、积分增益和微分增益同时起作用。

本变频器PID结构功能选择2,比例+积分 PID 控制比例增益和积分增益同时起作用,完全可以满足压力闭环控制系统的控制要求,不需要设定微分参数。

7生产工艺参数调整

原系统改为变频调速系统以后,有一些问题需要重新设定。如:放散阀的压力设定,未改造前的原工频运行,放散阀的压力为5kPa,也就是当罗茨风机后级的气压达到5kPa以上时,才开启放散阀,排泄出多余的煤气。由于罗茨风机的工作特点,必须把进风阀门进入的气体完全打出去,当后级的气压较高时,罗茨风机负荷较重,电机电流已经超过额定值较多,变频器控制方式采用矢量控制,下限频率设定为20Hz。经过与客户沟通后,正常煤气加压压力为3kPa左右,基本满足正常生产需要。这样煤气加压系统可以进一步降低消耗。

8变频器运行情况

A、B煤气加压机变频节电改造后,2015年7月中旬,正式投入生产,至今运行正常。系统达到了预期的效果:实施变频改造后,煤气加压站总用电量有明显下降,设备实现了软起动,改善了设备的运行工况,极大地减轻了罗茨风机起动时对供配电系统的冲击。

为了对比变频改造节能情况,对工频、变频相应的运行数据进行了一周统计,以A煤气加压机的运行数据如表3所示。

表3 A煤气加压机的运行数据 | ||||

调节方式 | 平均输入电流(A) | 控制方式 | 电机平均功率(kW) | |

改造前 | 放风阀 | 25 | 手动、阀门调节 | 209.3 |

改造后 | 变频调速 | 14.1 | 自动、恒液位 | 145.99 |

改造后,A煤气加压机的节电率为:(209.30-145.99)/209.30=30.25%,该设备年运行时间300天,每天运行24h。按0.51元/kW• h计算,年节省电费:

(209.30-145.99)kW×24h×300d×0.51元/ kW• h =232474.6元。

除了节能效果显著外,还具有以下效果:

(1)维护量减少。采用变频调速后,大部分时间里,罗茨风机的运行转速大大低于额定转速。由于加压机启动缓慢及转速的降低,减少了风机的零部件密封、轴承的磨损,相应地延长了风机的寿命。

(2)工作强度降低。改造后采用压力闭环控制,就不用调节放风阀,操作工作由手动转变为自动、监控,完全实现生产的无人操作,大大减轻了工人的劳动强度。

(3)现场噪音大大降低,有效改善现场的运行环境,运行人员反映良好;便于实现煤气加压站机组控制系统自动化管理。

9 结束语

经过变频改造后,煤气加压机实现软起软停,不仅大大降低了工作人员的劳动强度,而且使整个工艺流程更稳定,达到了较好的节能效果。随着国家对节能减排工作的越来越重视,企业通过各种措施降低生产成本,其中变频技术起到了关键作用,取得了明显的经济效益和社会效益,适应了国家建设资源节约型社会的潮流。